ナノ・マイクロシステム工学

主に半導体微細加工技術で作製するナノ・マイクロスケールの機械、すなわちナノ・マイクロシステムに関する研究をしています。この領域では寸法効果によってマクロの機械とは異なった現象、たとえば身近にありながらあまり注目されない静電気、気体の粘性、さらには量子効果に基づく現象を取り扱い、機械工学を新しい視線で理解することが求められています。我々は最新の加工技術、計測・評価技術、設計・解析技術を駆使して、これからの社会で利用される新たな機械を創成することを目指しています。

機械システム学コースホームページの「受験生の方のための研究紹介」のページもご覧ください.

教員

* メールアドレスの後ろに kyoto-u.ac.jp を補ってください。

土屋 智由 (Toshiyuki TSUCHIYA)

教授(工学研究科)

教授(工学研究科)

研究テーマ

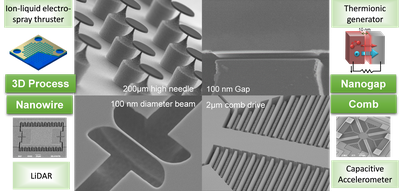

1. ナノ・マイクロシステムのための三次元微細加工プロセス・アセンブル技術

2. ナノ・マイクロ材料およびデバイス・システムの信頼性評価

3. 高性能・高機能・高信頼マイクロセンサ・アクチュエータ

4. ナノ空間におけるエネルギーキャリア輸送・変換の計測と制御

連絡先

桂キャンパス Cクラスター C3棟 c2S13室

TEL: 075-383-3690

E-mail: tutti@me.

廣谷 潤 (Jun HIROTANI)

准教授(工学研究科)

准教授(工学研究科)

研究テーマ

1. ナノ・マイクロスケールの熱計測技術

2. ナノ構造やナノカーボン材料を用いたサーマルデバイス

3. 熱輸送の自在制御技術の確立

連絡先

桂キャンパス Cクラスター C3棟 c2S14室

TEL: 075-383-3691

E-mail: hirotani.jun.7v@

霜降 真希 ( Masaki SHIMOFURI )

助教(工学研究科)

研究テーマ

1. 半導体マシニング技術に関する研究

2. 微細構造材料の設計・製造・特性評価に関する研究

3. 光学的ナノスケール熱計測技術に関する研究

連絡先

桂キャンパス Cクラスター C3棟 c2N05室

TEL: 075-383-3693

E-mail: m_shimofuri@nms.me.

研究テーマ・開発の紹介

マイクロ・ナノ機構材料の3次元加工・評価技術

シリコンを中心とした微細加工技術、集積化技術に取り組んでいます。ナノスケールからマイクロスケールで複雑な3次元構造を作製する加工技術を開発して、幅広いマイクロ・ナノシステムを実現しています。また、これらの微細構造を構成するマイクロ・ナノ材料の機械的信頼性評価を行っています。小型で可搬性の高い素子は振動・衝撃などの過酷な環境にあることが多く高い信頼性を実現するためには材料特性の評価、制御が不可欠です。

図-1 微細加工技術で作製したSiマイクロ/ナノ構造体

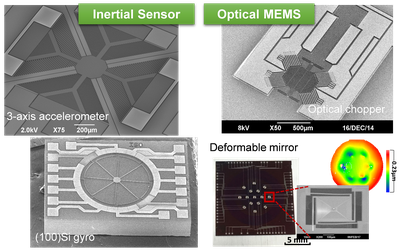

マイクロセンサ・アクチュエータ

静電容量型トランスデューサを中心に慣性センサなどのセンサデバイス、光学素子などのアクチュエータデバイスの研究開発を行っています。物体の運動を測定する慣性センサ(加速度、角速度センサ)はゲーム機、スマートフォンをはじめ、自動車、航空機まで幅広い応用で利用されています。加工技術と材料特性の知見を基に高信頼で高性能な慣性センサを開発しています。

図-2 MEMS慣性センサ・光学素子

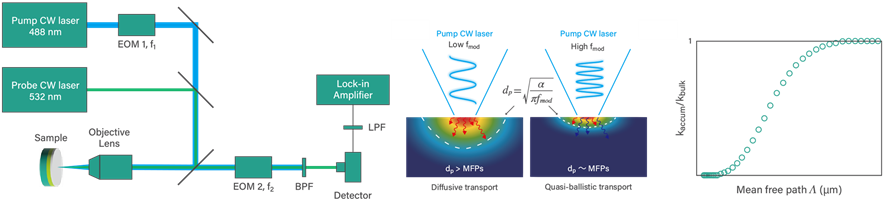

ナノ・マイクロスケールの熱計測技術の開発とサーマルデバイス応用

ナノ材料やナノ構造を利用した熱を計測するデバイス、熱の流れを制御するデバイスを開発しています。

熱伝導性に優れたナノカーボン材料を利用しながら、微細加工技術を用いて様々なナノ構造を作製してその熱・電気特性評価を行っています。ナノ材料そのものやナノ・マイクロ構造体の熱伝導率などの熱を計測することそのものにも難しさがありますが、サーモリフレクタンスやラマン分光技術を駆使しながら、ナノ・マイクロスケールの熱輸送現象の解明と制御に取り組んでいます。

図-3 サーモリフレクタンス法による熱計測概要

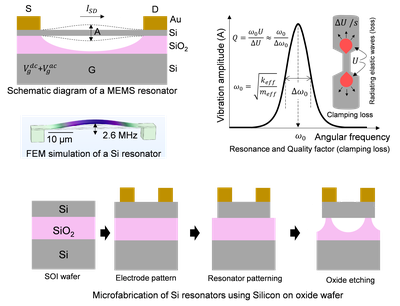

マイクロ・ナノ共振器デバイス

マイクロ/ナノ電気機械システム(MEMS / NEMS)で構成する共振器では、微小な機械要素(ビーム/メンブレンなど)の共振振動を電気的に駆動、検知します。非常に微小でありながら振り子などの調和振動子と同じように動作します。最先端のマイクロ/ナノ加工ツールを使用して、Siや2次元材料などを用いたMEMS / NEMS共振器デバイスを開発しています。

図-4 極薄シリコン薄膜を用いたナノメカニカル共振器